10月15日、横浜ゴム平塚事業所、研究評価センターでA.J.A.J.会員に向けた勉強会が行われました。

10月15日、横浜ゴム平塚事業所、研究評価センターでA.J.A.J.会員に向けた勉強会が行われました。

タイヤの勉強会はA.J.A.J.としてもすでに何回か実施していますが、今回は主に「基礎研究」や「テストと評価」の実際を見せていただくというメニュー。テストコースでの試乗や工場での生産工程見学とはひと味違う、興味あるテーマです。

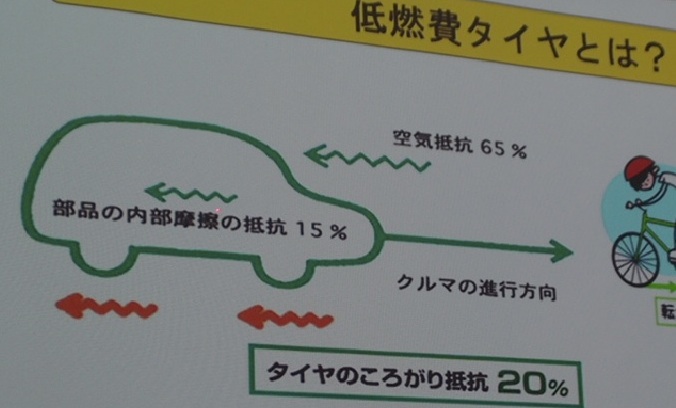

まずは、座学で最近のタイヤの性能ラベリング制度やスタッドレスタイヤに使われる新技術の説明を受けたあと、別棟の研究設備に移動、テーマごとに説明を受けます。

まずは、座学で最近のタイヤの性能ラベリング制度やスタッドレスタイヤに使われる新技術の説明を受けたあと、別棟の研究設備に移動、テーマごとに説明を受けます。

この平塚事業所、研究評価センターの大きなテーマは、タイヤに使われるゴムの素材について深く掘り下げることです。

では、なんでタイヤメーカーが素材そのものにこだわるか? それは、タイヤはその製品に使われるゴムそのものの特性が、商品力や競争力に直結するからです。

もちろん、自動車メーカーだって使用する鉄やアルミなどの素材についての最新の注意を払って熱心に研究開発を行っています。ですが、自動車メーカーにとって重要なのは、どちらかといえば「その素材をどう加工するか」の方。たとえば「プレス延伸性のいい高張力鋼板」が必要だったとすれば、それを開発し供給する主体は鉄鋼メーカーになります。

ところが、タイヤという商品が面白いのは、金属やガラスのような無機材料と違って素材そのものが複雑なこと。ゴムのような有機材料はさまざまな元素が結びついた複雑な高分子化合物だし、さらにそこにシリカをはじめとするいろいろな「異物」を混ぜて練り込んだ「コンパウンド」がトレッド表面を形成します。

素材造りの秘密のレシピが製品としての競争力を大きく左右するからこそ、タイヤメーカーとしても「素材」についての分析や研究に熱が入るわけです。

今回見せていただいた研究設備は、タイヤ屋さんらしく化学特性と物理特性の両方を深掘りしているのが興味深いところでした。

ガスクロマトグラフィや質量分析装置を使った有機化合物の測定や、核磁気共鳴を用いて分子の構造や運動状態などの性質を調べるNMR分析装置など、化学メーカー的な研究設備がズラリと並ぶいっぽう、走査型や透過型の電子顕微鏡でコンパウンドの微細構造を観察したり、ゴムの試験片に温度変化を与えて物理特性の変曲点を調べたり、手を替え品を替えじつにいろんなことを研究しています。

ゴムのような複雑な有機材料も、最近はコンピュータ設計支援の発達で狙った特性がかなりプログラマブルに造り込めるようになったと聞きますが、それでもやっぱり最後は試行錯誤が不可避。

昔からタイヤは「黒くて丸い不思議なもの」と言われていますが、その謎がすべて解き明かされるのはまだまだずっと先のように感じました。

さて、非常にアカデミックな研究棟をあとにして、次はタイヤの試験設備についての説明を受けます。

タイヤの試験というと、われわれにとって実際のクルマに履かせてテストコースを走らせるというイメージですが、タイヤメーカーにとってはその前段階のタイヤ単体での試験も重要です。

ここで使われるタイヤ試験機というのは、回転する大きな鉄のドラムにタイヤを押しつけ、スリップ率を変えたり角度をつけたりして、その時に発生するさまざまな力を計測するというもの。ここで所定の性能や安全性が確保されてはじめて、実車に履かせてのテストができるわけです。

このタイヤ試験機によるテストも想像以上に過酷なものでした。200km/h以上の高速で回る試験機に過荷重状態でタイヤを押し付ける耐久テストや、ものすごいスキール音を上げてタイヤが悲鳴をあげる大スリップアンングルテストなど、ほとんど「イジメ」の世界。ヨコハマをはじめとする一流メーカーのタイヤの信頼性は、こういう風にして確保されているのかと感慨ひとしおです。

また、寒冷地で使われるスタッドレスタイヤに関しては、試験機そのものを巨大な冷凍庫の中に入れてマイナス20度なんていう環境を作ってテストしてるのにビックリ。

スタッドレスタイヤのテストはテスト環境を準備するだけでもえらくデリケートで、巨大な鉄のドラムの内側にゆっくり氷の膜を成長させ、その上でタイヤを転がしてアイスバーン状態のテストをしていました。

今回の勉強会は、タイヤという商品がユーザーの手に渡る前に、いかにさまざまな研究開発やテストが行われているか、その一端を知ることができたという意味で有意義なものだったと思います。